Nó chủ yếu đề cập đến công nghệ xử lý nhiệt mới kết hợp công nghệ chân không và công nghệ xử lý nhiệt. Trong số đó, môi trường chân không của xử lý nhiệt chân không đề cập đến môi trường khí quyển dưới một áp suất khí quyển, bao gồm chân không thấp, chân không trung bình, chân không cao và chân không cực cao, v.v. Do đó, xử lý nhiệt chân không thực sự thuộc về môi trường được kiểm soát xử lý nhiệt.

Xử lý nhiệt chân không đề cập đến tất cả và một phần của quá trình xử lý nhiệt ở trạng thái chân không, xử lý nhiệt chân không có thể đạt được hầu hết tất cả các xử lý nhiệt thông thường có thể tham gia vào quá trình xử lý nhiệt, nhưng chất lượng xử lý nhiệt được cải thiện rất nhiều.

So với xử lý nhiệt thông thường, công nghệ xử lý nhiệt chân không có thể không bị oxi hóa, không khử cacbon, không bị cacbon hóa đồng thời, có thể loại bỏ chip phốt pho trên bề mặt phôi, và có thể khử và khử khí, để đạt được hiệu quả của sáng thanh lọc bề mặt.

1. Ứng dụng công nghệ xử lý nhiệt chân không

Trên thực tế, công nghệ xử lý nhiệt chân không ứng dụng ở nước ngoài trước đó, công ty chân không của Hays ở Hoa Kỳ và Nhật Bản năm 1968, đã phát triển môi trường làm nguội bằng dầu chân không và làm nguội bằng nước, nhờ đó, công nghệ làm nguội chân không trong ngành xử lý nhiệt được phát triển nhanh chóng, từ một lò buồng đơn đến đội tàu kết hợp, từ sự phát triển chung đến quá trình làm cứng chân không khí áp suất cao, làm nguội nước chân không, chế hòa khí chân không và thấm cacbon và thấm đa biến, v.v.

Tại Trung Quốc, sau nhiều thập kỷ nỗ lực, các nhà sản xuất lò chân không đã cải thiện đáng kể thiết kế, trình độ và chất lượng sản xuất, và dần thay thế thiết bị chân không nhập khẩu bằng thiết bị chân không trong nước, do đó giảm chi phí sản xuất trên mỗi đơn vị, và nhanh chóng mở rộng phạm vi ứng dụng nhiệt chân không điều trị.

2. Nguyên lý quá trình của công nghệ xử lý nhiệt chân không

Bằng cách tận dụng các đặc điểm của sự thay đổi pha kim loại ở trạng thái chân không, nhiệt động lực học và động học của sự thay đổi pha rắn không thay đổi trong chân không trong phạm vi 0,1MPa từ áp suất khí quyển. Nguyên lý chuyển pha rắn ở áp suất khí quyển và dữ liệu của quá trình chuyển đổi cấu trúc vi mô có thể được sử dụng làm tài liệu tham khảo khi đưa ra các quy định công nghệ xử lý nhiệt chân không. Đồng thời, dưới tác dụng khử khí chân không, các tính chất vật lý và cơ học của vật liệu kim loại có thể được cải thiện. Dưới gia nhiệt chân không, các phần tử trên bề mặt phôi kim loại sẽ bay hơi. Độ chân không mà kim loại nhận ra mà không cần oxy hóa, làm sạch bề mặt hành động, nhận ra ít mà không bị oxy hóa và ít khi không cất cánh.

3. Đặc điểm của công nghệ xử lý nhiệt chân không

(1) lợi thế của xử lý nhiệt chân không

Xử lý nhiệt chân không là một công nghệ xử lý nhiệt không oxy hóa với một loạt các ứng dụng và không khí có thể kiểm soát được. Xử lý nhiệt chân không không chỉ nhận ra quá trình oxy hóa và không khử cacbon của các bộ phận thép, mà còn nhận ra không có ô nhiễm và ít biến dạng của phôi. Hiện tại, nó đã trở thành một công nghệ tiên tiến không thể thay thế trong sản xuất khuôn.

(2) Biến dạng của xử lý nhiệt chân không là nhỏ

Theo kinh nghiệm trong và ngoài nước, sự biến dạng của xử lý nhiệt chân không của phôi chỉ bằng một phần ba so với làm nguội bằng muối tắm. Việc phổ biến công nghệ xử lý nhiệt chân không là rất quan trọng để nghiên cứu các chế độ gia nhiệt chân không của các vật liệu và bộ phận khác nhau với mức độ phức tạp khác nhau và các quy tắc biến dạng trong các điều kiện làm mát khác nhau và mô phỏng chúng bằng máy tính. Trong quá trình gia nhiệt chân không, làm nguội không khí hoặc áp suất cao, tính đồng nhất của luồng không khí có ảnh hưởng lớn đến hiệu quả dập tắt và phân tán chất lượng của các bộ phận. Điều quan trọng là phải cải thiện cấu trúc lò để nghiên cứu quy tắc lưu thông không khí trong lò bằng phương pháp mô phỏng máy tính.

(3) thông qua lò xử lý nhiệt chân không

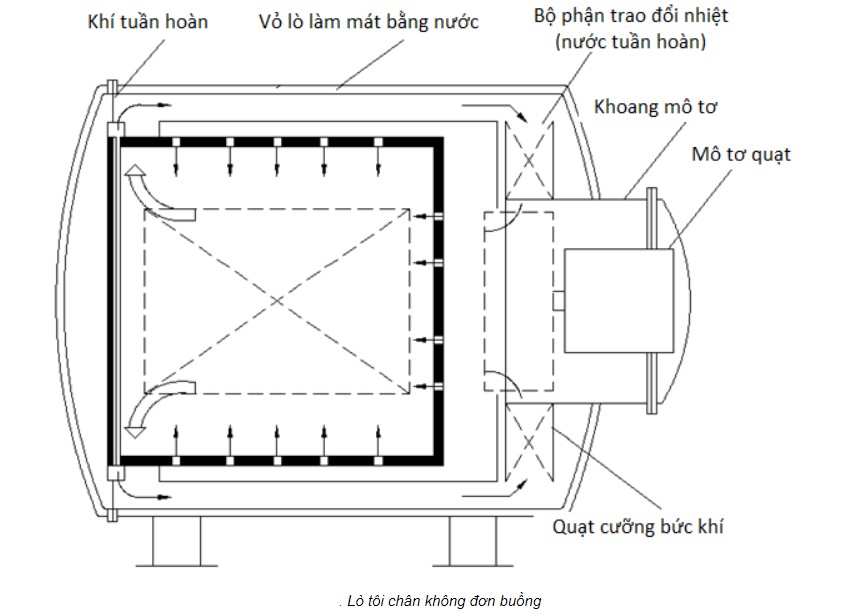

Lò xử lý nhiệt chân không hiện đại đề cập đến một lò nung lạnh có thể được làm nóng bằng chân không của các thành phần và sau đó được làm nguội trong dầu hoặc trong áp suất bình thường và khí điều áp. Nghiên cứu và phát triển loại thiết bị này là một công việc toàn diện, liên ngành liên quan đến nhiều lĩnh vực khoa học và công nghệ.

Triển vọng ứng dụng xử lý nhiệt chân không của vật liệu khuôn là rất lớn. Hầu hết các loại thép chết hiện đang được nung nóng trong chân không và sau đó được làm lạnh và làm nguội bằng khí. Để có được các tính chất cơ học thỏa đáng trên bề mặt và bên trong phôi, công nghệ làm nguội khí áp suất cao chân không phải được áp dụng. Hiện nay, áp suất quốc tế của quá trình làm nguội không khí thực sự đã tăng từ 0,2mpa, 0,6mpa lên 1-2mpa hoặc thậm chí 3MPa, do đó, việc tăng dần áp suất khí làm mát của lò chân không làm mát bằng áp suất cao là xu hướng phát triển quan trọng.

Nguyên tắc cho quá trình xử lý nhiệt chân không

Thiết bị xử lý nhiệt chân không bắt đầu từ những năm 1920, nhưng sự phát triển thực sự của nó bắt đầu từ những năm 1960 và 1970, chủ yếu là do nhu cầu của thị trường tại thời điểm đó và nghiên cứu và phát triển công nghệ than chì.

Môi trường làm việc của xử lý nhiệt chân không thực sự là

Dưới một bầu không khí (1.013 105Pa),

Bao gồm chân không thấp (105 ~ 102Pa),

Chân không trung bình (102 ~ 10-1pa),

Độ chân không cao (10-1 ~ 10-5pa),

Độ chân không cực cao (<>

Xử lý nhiệt chân không cũng được kiểm soát xử lý nhiệt khí quyển, nhưng không khí môi trường làm việc rất mỏng, phôi được nung ở trạng thái chân không có thể tránh được quá trình oxy hóa và khử cacbon của xử lý nhiệt thông thường và thông thường, tránh hiện tượng hấp thụ hydro, biến dạng tương đối nhỏ, cải thiện cơ học toàn diện tính chất của các bộ phận vật liệu. Tuổi thọ của các bộ phận sau khi xử lý nhiệt chân không thường dài gấp hàng chục hoặc thậm chí hàng trăm lần so với xử lý nhiệt thông thường.

Nội dung chính của công thức xử lý nhiệt chân không là: xác định hệ thống gia nhiệt (nhiệt độ, thời gian và chế độ), xác định mức độ chân không và điều chỉnh áp suất không khí, và chọn chế độ và môi trường làm mát, v.v.

1. Nhiệt độ gia nhiệt

Sưởi ấm chân không có hai đặc điểm chính. Đầu tiên, nó được làm nóng trong một bầu không khí rất mỏng để tránh quá trình oxy hóa, khử cacbon và xói mòn. Một đặc điểm khác là sự truyền nhiệt trong chân không là sự truyền nhiệt bức xạ đơn và công suất truyền nhiệt E của nó tỷ lệ với công suất thứ tư của nhiệt độ tuyệt đối T, đó là E = C (T / 100) 4.

Có thể thấy rằng ở trạng thái chân không, đặc biệt là ở giai đoạn nhiệt độ thấp, nhiệt độ tăng chậm, do đó chênh lệch nhiệt độ giữa bề mặt phôi và tim làm giảm ứng suất nhiệt và biến dạng phôi là nhỏ. Việc lựa chọn nhiệt độ gia nhiệt là rất quan trọng đối với chất lượng của phôi. Trong công thức chế biến, nhiệt độ gia nhiệt tối ưu phải được tìm thấy theo các yêu cầu kỹ thuật, điều kiện dịch vụ và yêu cầu hiệu suất của phôi. Nhiệt độ giới hạn dưới phải được chọn càng xa càng tốt mà không ảnh hưởng đến hiệu suất và xem xét giảm biến dạng.

2. Giữ thời gian

Thời gian giữ thời gian giữ phụ thuộc vào kích thước và hình dạng của phôi và số lượng lò. T được xác định theo công thức sau đây khi gia nhiệt và bảo quản nhiệt truyền thống được giới thiệu trong dữ liệu chung:

T1 = 30 + (1,5-2 D

T2 = 30 + (1,0-1,5) D

T3 = 20 + 0,25-0,5) D

Trong đó, D là chiều dày hiệu quả của phôi (mm);

T1 là thời gian làm nóng trước đầu tiên (phút);

T2 là thời gian làm nóng trước thứ hai (phút);

T3 là thời gian giữ cuối cùng (phút).

Trong thực tế, trong một lò thường chứa một số hình dạng và kích cỡ khác nhau của phôi, đòi hỏi phải xem xét toàn diện. Chúng tôi theo kích thước và hình dạng của phôi, cách đặt và lượng sạc của lò, xác định thời gian bảo quản nhiệt, nhưng cũng xem xét rằng gia nhiệt chân không chủ yếu dựa vào bức xạ nhiệt độ cao, nhiệt độ phôi gia nhiệt ở nhiệt độ thấp (dưới 600oC ) là rất chậm khi biến dạng của phôi, không có yêu cầu đặc biệt tại thời điểm này, nên rút ngắn thời gian gia nhiệt trước và sấy sơ bộ thứ hai, càng nhiều càng tốt và cải thiện nhiệt độ nung nóng trước, vì nhiệt độ thấp và thời gian bảo quản nhiệt dài, nóng lên sau khi đạt Bề mặt phôi là nhiệt độ lõi vẫn cần một thời gian.

Theo nguyên lý làm nóng chân không, việc tăng nhiệt độ nung nóng trước có thể làm giảm chênh lệch nhiệt độ giữa phôi và bên ngoài, và rút ngắn thời gian gia nhiệt trước. Bằng cách này, chất lượng được đảm bảo và hiệu quả làm việc được cải thiện. Thời gian nắm giữ cũng liên quan đến các yếu tố sau:

(1) công suất lò: kích thước phôi của cùng một công suất lò thời trang, thời gian đốt nên được kéo dài; Trái lại, nên rút ngắn.

(2) Bố trí phôi: vì lò chân không là lò sưởi bức xạ, nói chung, nếu phôi có cùng hình dạng, phôi phải được đặt gọn gàng hết mức có thể để tránh che chắn bức xạ nhiệt và để lại một khoảng trống ( Đối với các phôi khác nhau với một lò, ngoài việc tính thời gian cách nhiệt phôi tối đa, mà còn để tăng qua thời gian đốt. Khi khoảng cách

T1 = T2 = T3 = 0,4 G + D

Trong đó G là lượng điện tích (kg)

Các biểu tượng khác có cùng ý nghĩa như trước.

Ngoài ra

Đối với phôi nhỏ (độ dày hiệu dụng D 20mm)

Hoặc khoảng cách giữa các phôi D

Thời gian giữ có thể giảm:

T1 = T2 = = 0,1 G + D

T3 = 0,3 G + D

Đối với phôi lớn (độ dày hiệu dụng D 100mm)

Thời gian nắm giữ cuối cùng có thể được giảm

T1 = T2 = T3 = 0,4 G + 0,6 D

(3) nhiệt độ gia nhiệt: nhiệt độ gia nhiệt cao, có thể rút ngắn thời gian giữ.

3. Thời gian làm mát

(1) quá trình lọc sơ bộ: đối với các phần nhỏ và trung bình của quá trình làm nguội ở nhiệt độ cao, cũng lưu ý rằng từ buồng nóng vào buồng lạnh, trước khi làm nguội, liệu có làm ảnh hưởng đến biến dạng dập tắt hay không. Quy tắc của nó là: sau khi vào phòng lạnh từ phòng nóng, trực tiếp làm mát dầu hoặc làm mát không khí, sẽ dẫn đến thay đổi kích thước; Nếu tiến hành lọc sơ bộ thích hợp, kích thước trước khi xử lý nhiệt có thể được giữ nguyên. Nhưng nếu thời gian làm lạnh trước quá lâu, nó sẽ khiến kích thước phôi bị phồng lên. Theo nguyên tắc chung, đối với phôi có độ dày hiệu quả là 20 ~ 60mm, thời gian tiền lọc là 0,5 ~ 3 phút.

Theo phân tích, điều này là do khi không trực tiếp làm nguội dần, các phần của ứng suất bên trong được ưu tiên đối với ứng suất nhiệt, do đó, sự co lại thể tích và sau một thời gian dài để làm nguội trước, một phần của ứng suất bên trong là được ưu tiên với ứng suất biến đổi pha, dẫn đến sự giãn nở thể tích, chỉ sau thời gian thích hợp của quá trình tiền lọc, ứng suất nhiệt và ứng suất biến đổi pha, vai trò của trạng thái cân bằng pha, để đạt được kích thước của phôi là không đổi.

(2) làm mát bằng không khí: chúng tôi thông qua lò chân không có thể được thông gió điều áp với 2 bar dưới quá trình làm nguội khí nitơ, làm mát đến dưới 100oC . Công thức thực nghiệm để tính thời gian làm mát không khí như sau:

T4 = 0,2 G + 0,3 D

Trong đó, T4 là thời gian làm mát không khí (phút).

(3) làm mát dầu: điều khiển chung ở nhiệt độ dầu làm nguội 60 ~ 80oC, nhiệt độ dầu khuôn làm việc thường kiểm soát trong 100 ~ 200oC . Công thức thực nghiệm để tính thời gian làm mát dầu như sau:

T5 = 0,02 G + 0,1 D

Trong đó: T5 là thời gian làm mát (phút) trong dầu.

Khi lò nhiệt độ phôi thường có thể ở khoảng 150oC.

4, kết luận

(1) xem xét tải lò và đặt khoảng cách <>

Thời gian giữ được xác định là T1 = T2 = T3 = 0,4g + D;

Đối với phôi nhỏ (độ dày hiệu dụng D 20mm và khoảng cách D),

Thời gian giữ được xác định là T1 = T2 = 0,1g + D T3 = 0,3g + D;

Đối với phôi lớn (độ dày hiệu dụng D 100mm),

Thời gian giữ được xác định là T1 = T2 = T3 = 0,4g + 0,6d.

(4) thời gian làm mát không khí được xác định theo T4 = 0,2g + 0,3d;

(5) thời gian làm mát dầu theo T5 = 0,02G + 0,1d để xác định.